Tornitura meccanica: di cosa si tratta?

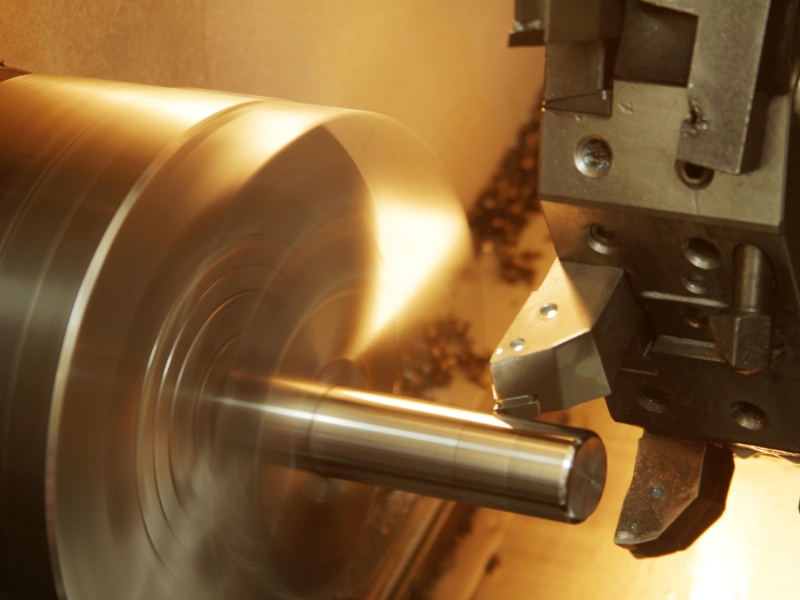

La tornitura meccanica è un processo di lavorazione dei metalli che consiste nell’utilizzare un tornio per rimuovere il materiale in eccesso da una superficie metallica, creando così una forma desiderata. In pratica, si fa ruotare il pezzo di metallo su un asse mentre lo si taglia con uno strumento di taglio a filo, chiamato utensile.

Il processo di tornitura può essere utilizzato per creare parti metalliche complesse come alberi motore, ingranaggi e valvole.

La macchina del tornio può essere programmata per eseguire la tornitura in modo automatico, riducendo il rischio di errori umani e garantendo una maggiore precisione nella lavorazione. Inoltre, grazie all’utilizzo di tecnologie avanzate come i controlli numerici, la tornitura è diventata ancora più precisa e veloce.

Come funziona la tornitura meccanica di precisione?

La tornitura di precisione è un processo di lavorazione dei metalli che richiede un alto livello di competenza e attenzione ai dettagli. Si tratta di una tecnica utilizzata per creare parti meccaniche con tolleranze molto strette e finiture di superficie precise.

La tornitura di precisione viene utilizzata in molti settori industriali, come l’aerospaziale, l’automotive, la medicina e l’energia. Grazie alla sua capacità di produrre parti con tolleranze estremamente strette e finiture di superficie precise, è essenziale per la produzione di componenti critici come turbine a gas, valvole e alberi motore.

Inoltre, grazie alle moderne tecnologie, è possibile ottenere pezzi di alta precisione con tempi di lavorazione molto ridotti.

La macchina utilizzata per la tornitura è il tornio, che può essere manuale o automatico.

L’utensile da taglio può essere controllato manualmente o attraverso sistemi di controllo numerico computerizzati (CNC) per garantire una precisione dimensionale estrema.

Il pezzo da lavorare viene fissato tra i mandrini del tornio e fatto ruotare mentre uno strumento tagliente, chiamato utensile, si muove lungo il pezzo asportando il truciolo.

Durante la tornitura, l’operatore deve monitorare costantemente il processo per garantire che le tolleranze e le specifiche richieste siano rispettate. La velocità di rotazione del pezzo e dell’utensile, la pressione esercitata e la profondità del taglio sono solo alcune delle variabili da tenere in considerazione e che, durante la lavorazione, l’operatore dovrà controllare costantemente.

Una volta terminato il processo, il pezzo viene rimosso dal mandrino e sottoposto a eventuali finiture superficiali come lucidatura o verniciatura.

Come abbiamo visto, le lavorazioni di tornitura richiedono grande competenza ed esperienza da parte degli operatori della macchina. La scelta del materiale giusto, la selezione degli strumenti di taglio appropriati e l’attenzione al dettaglio sono tutti fattori importanti nella produzione di parti meccaniche di precisione. Per ottenere i migliori risultati possibili dalla tornitura di precisione e componenti altamente precisi, è importante scegliere fornitori affidabili con esperienza nel campo, rivolgendosi a officine meccaniche di precisione che siano specializzate nella tornitura. Queste officine vanteranno infatti personale tecnico qualificato e centri di lavoro avanzati e performanti per poter garantire la massima qualità delle parti prodotte e risparmiare tempo e denaro nella produzione, come illustrato sui siti di diversi operatori del settore quali l’azienda veronese AR Costruzioni Meccaniche, specializzata da oltre 40 nella realizzazione di lavorazioni meccaniche di precisione.

I vantaggi dell’utilizzo della tornitura meccanica di precisione

L’utilizzo della tornitura meccanica di precisione offre numerosi vantaggi, tra i quali:

- alta precisione: la tornitura meccanica di precisione utilizza macchinari altamente avanzati che consentono di lavorare i metalli con tolleranze estremamente strette e superfici molto lisce, rendendo possibile produrre componenti meccanici altamente precisi e di alta qualità;

- efficienza: la tornitura meccanica di precisione è un processo altamente efficiente che consente di produrre componenti meccanici in grandi quantità e in modo rapido;

- flessibilità: la tornitura meccanica di precisione può essere utilizzata per lavorare una vasta gamma di materiali, tra cui metalli, leghe, plastica, legno e molti altri materiali solidi;

- bassi costi: la tornitura meccanica di precisione è un processo altamente automatizzato che richiede poca mano d’opera, consentendo di ridurre i costi di produzione e di produrre componenti meccanici a prezzi competitivi;

- personalizzazione: la tornitura meccanica di precisione consente di produrre componenti meccanici altamente personalizzati e su misura per le esigenze specifiche del cliente.

Settori d’impiego della tornitura meccanica

La tornitura di precisione può essere utilizzata per lavorare una vasta gamma di metalli, tra cui acciaio inossidabile, alluminio, titanio, rame, ottone e molti altri materiali. Questo processo di lavorazione viene spesso utilizzato, infatti, nell’industria aeronautica, medica, nell’industria automobilistica, nel settore della difesa e in molti altri settori in cui la precisione e la qualità sono fondamentali.

Ecco alcuni dei settori dove vengono impiegati componenti di precisione realizzati tramite tornitura dei metalli:

- industria meccanica, per produrre componenti meccanici come alberi, flange, ingranaggi, cuscinetti, valvole e molte altre parti utilizzate in macchinari industriali;

- industria automobilistica, per produrre pezzi di motore, pezzi di sospensione, ingranaggi, alberi a camme e molti altri componenti utilizzati nell’assemblaggio di veicoli;

- industria aerospaziale, per produrre componenti di precisione per i motori aerei, parti dell’ala, parti del telaio e molte altre parti utilizzate nella costruzione di aerei;

- industria medica, per produrre componenti per strumenti chirurgici, protesi, impianti dentali e molti altri dispositivi medici;

- industria dell’energia, per produrre parti di turbine, pompe, valvole e altre parti utilizzate nell’industria dell’energia;

- industria navale, per produrre parti di navi come eliche, alberi di trasmissione, timoni e molte altre parti utilizzate nell’industria navale.

Trattandosi di una lavorazione molto versatile, ma anche altamente precisa, questa tecnologia è diventata uno dei pilastri fondamentali dell’industria moderna.

Potrebbe interessarti anche:

Copywriting per il branding: come comunicare l’identità del marchio attraverso il testo

L’Impatto dell’e-commerce sulle farmacie tradizionali: un’analisi approfondita

Studi universitari: 10 consigli utili per matricole

Come sbarazzarsi delle infiltrazioni nei muri esterni della tua casa

Come creare un menu digitale con QR code per ristoranti